拌合站混凝土温度控制原理是将温度感应原件埋入各种原材料的储存仓内,将采集的各种原材 料温度输入电脑,计算出拌和后混凝土的出机温度,若计算的出机温度高于10℃则可以拌和混凝土,若计算出的温度低于10℃则采取水加温,骨料加温等手段提 高原材料温度,以满足温度要求。本文结合拌合站混凝土温度控制方法在哈齐客运专线某标段项目部冬季施工的应用,根据现场测试该法的施工工艺参数、施工方法 以及原材料的选取,并验证其搅拌混凝土的质量。

1 工程概况

本项目位于黑龙江省哈尔滨至齐齐哈尔线属于中温带亚湿润~亚干旱大陆性季风气候区。冬季严寒干燥漫长,夏季多雨凉爽,春、秋季干旱多风。由于沿线最冷月平均气温均低于-15℃,属严寒地区。年平均气温4.1℃~4.7℃,极端最低温度-36.8℃~-39.3℃,年平均风速2.9~4.0m/s,最大定时风速21.7~24.7m/s,最大积雪厚度13~24cm,最大季节冻土深度189~272cm。

根据《铁路混凝土工程施工质量验收补充标准》6.1.17规定,当结构物所处环境的昼夜平均气温(最高和最低气温的平均值或当地时间6时、14时及21时室外气温的平均值)连续3d低于5℃或最低气温低于-3℃时,应按冬季施工处理。

冬季施工时间初定为2009年10月下旬,安排试验人员在每日6h、12h、21h,对温度进行监控,并及时做好记录工作。根据温度监控记录,确定冬季施工具体开始时间。

2 冬季施工的基本技术要求

2.1 冬季施工的各项要求

总结《铁路混凝土工程施工质量验收补充标准》、《铁路混凝土结构耐久性设计暂行规定》、《关于落实冬期施工有关要求的通知》混凝土拌和站的规范要求如下:

2.1.1《铁路混凝土结构耐久性设计暂行规定》7.0.5冬季搅拌混凝土时,混凝土出机温度不宜低于10℃。

2.1.2拌和设备安装在气温不低于10℃的厂房内。

2.1.3《铁路混凝土工程施工技术指南》当需要对水进行加热处理时,水的加热温度不宜高于80℃。当骨料不加热时,水可加热至80℃以上,但搅拌时应先投入骨料和已加热的水,拌匀后再投入水泥。

2.1.4当加热水尚不能满足要求时,可将骨料均匀加热,其加热温度不应高于60℃.

2.2 冬季混凝土施工对原材料的要求

水泥:选用水泥强度等级32.5级以上的硅酸盐水泥,其技术质量符合国家和铁路客运专线现行规范的有关规定。

细骨料:采用级配良好的硬质、洁净的中砂,不含有冰块、雪团,贮备场地选择地势较高,不积水的地方。

粗骨料:采用级配良好,硬质、洁净、强度较高、抗冻融的粗骨料,并存放在地势较高,不积水的地方。

外加剂:采用具有防冻效果的多功能复合外加剂,外加剂必须经试验室检验并试配验证质量合格、性能稳定的产品。

2.3 混凝土成型期间的规范要求

2.3.1《铁路混凝土工程施工质量验收补充标准》规定,混凝土的入模温度不低于5℃。

2.3.2新浇注与邻接的已硬化混凝土或岩土介质间的温差不大于15℃。

3 混凝土拌合站原材料的保温、加热措施

3.1安排试验室技术人员一名、拌和站管理人员一名,密切跟踪记录天气、温度,及时掌握气象变化情况。

3.2按照冬季施工要求,在进行混凝土配合比设计时,要考虑适当缩短混凝土的初凝时间,提高混凝土的早期强度等因素。

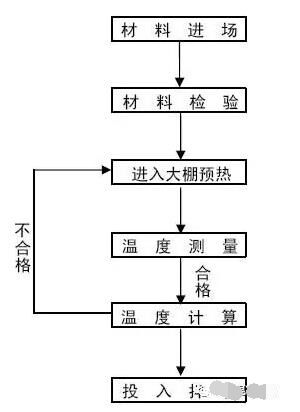

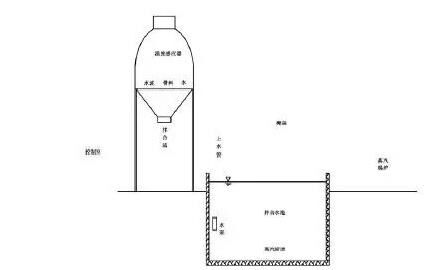

3.3粗细骨料的保温措施。拌和站粗细骨料大棚实行全部封闭,在大棚内使用暖气地热的方式加热,地热管采用六寸日丰管或钢管,间距按0.5m左右布设。并备碘钨灯、电暖风,保证暖棚内砂石料在清洗筛选后,表面不结冰及形成冻块。根据热工计算,保证骨料在混凝土出机温度不低于10℃的情况下进行投放。砂石料大棚供热管道布置见下图。

3.4外加剂储存罐采用土工布、电热毯包裹一层,外面包裹塑料泡沫保温层的方式,保温为主,若温度低于-10℃,采用电热毯加温的形式,保证外加剂的正常使用。

3.5水温加热。水温加热是保证混凝土的出机温度满足验标要求的重要保证,因此对拌和站水温加热及保温采用多种方法。

砂石料大棚供热管道布置效果图

3.5.1每个拌和站配置1台蒸汽锅炉,将蒸汽管道通入拌和站水池内,利用热蒸汽对拌和水进行加热,水的加热温度不宜高于80℃。

3.5.2在水池外搭设彩钢棚,减少水温不散失。

3.5.3对拌和站的上水管道进行包裹,进一步减少水投放前的热量散失。

3.6外加剂保温措施。将外加剂桶放置在砂石料的采暖棚内,保证外加剂性能的稳定。

4 混凝土搅拌

拌和楼使用碘钨灯等加温设备进行加热,最大限度避免热量散失。混凝土搅拌时应先投入骨料和已加热的水,搅拌均匀后再投入水泥。当加热水不能满足要求时,可将骨料均匀加热,以保证混凝土出机温度。搅拌混凝土前及停止搅拌后,用热水冲洗搅拌机鼓筒。

混凝土搅拌时间宜较常温施工延长50%左右,冬季混凝土的搅拌时间每盘不少于180s。

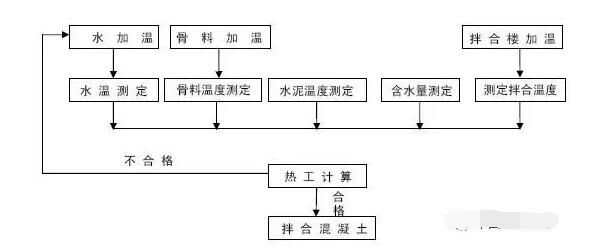

骨料投放工艺流程图

5 温度控制方案

为保证冬季施工期间混凝土出机温度高于10℃,拌和站制定了一套混凝土温度管理办法。主要原理是将温度感应原件埋入各种原材料的储存仓内,将采集的各种原材料温度输入电脑,计算出拌和后混凝土的出机温度,若计算的出机温度高于10℃则可以拌和混凝土,若计算出的温度低于10℃则采取水加温,骨料加温等手段提高原材料温度,以满足温度要求。

5.1集各种材料的温度。将温控原件分别埋入拌和楼三个集料仓内,拌和前对水泥、砂、石子、水进行测温。将测量结果通过数显仪显示在拌和站操作间内。

5.2将对应温度输入已制作好的简易电脑程序中,利用热工计算公式,自行计算出混凝土的拌和温度

5.2.1冬期砼拌和物热工计算

5.2.1.1计算资料如下

T0——砼拌和物的理论温度(℃);

Ww、Wc、Ws、Wg——水、水泥、砂、石的用量(kg);

Tw、Tc、Ts、Tg——水、水泥、砂、石的温度(℃);

Ps、Pg——砂、石的含水率(%);

C1、C2——水的比热容(kJ/kg.K)及熔解热(kJ/kg)。

当骨料温度>0℃,C1=4.2,C2=0;

当骨料温度≤0℃,C1=2.1,C2=335。

取1m3混凝土,Ww=146kg,Wc=200kg,Ws=825kg,Wg=1052kg。

Tw=60℃,Tc=5℃,Ts=5℃,Tg=5℃。Ps=5%,Pg=1%。

5.2.1.2计算公式及结果

砼拌和物的理论温度

T0=[0.9(WwTc+WsTs+WgTg)+4.2Tw(Ww-PsWs-PgWg)+C1(PsWsTs+PgWgTg)-C2(PsWs+PgWs)]÷[4.2Ww+0.9(Wc+Ws+Wg)]

=[0.9×(200×5+825×5+1052×5)+4.2×60(146-0.05×825-0.01×1052)+4.2×(0.05×825×5+001×1052×5)-0×(0.05×825+0.01×1052)]÷[4.2×146+0.9×(200+825+1052)]

=(9346.5+23745.96+1087.2+0)÷2482.5=13.8℃

砼出机温度

T1=T0-0.16(T0-Tb)=13.8-0.16×(13.8-5)=12.4℃

T1——砼出机温度(℃);

Tb——搅拌机棚内温度(℃)。取Tb=5℃

砼运输至浇筑成型时温度

T2=T1-(tα+0.032n)(T1-Ta)

=12.4-(0.25×0.5+0.032×1)(12.4-5)=11.2℃

T2——砼运输至浇筑成型时温度(℃);

t——砼运输至浇筑完成的时间(℃);取t=0.5h

n——砼周转次数;取n=1

Ta——砼运输时的环境温度(℃);取Ta=5℃

α——温度损失系数,当用混凝土搅拌运输车时,α=0.25。

温度降低后的砼温度计算

取Tc=Tg=-5℃,Ts=40℃,Tb=8℃,Ta=-5℃。

在其他条件不变的情况下,根据上述公式:

则T0=13.9℃,T1=13℃,T2=10.2℃。

取Tc=Tg=-19℃,Ts=50℃,Tb=8℃,Ta=-19℃。

在其他条件不变的情况下,根据上述公式:

则T0=10.8℃,T1=10.3℃,T2=5.7℃。

5.3根据计算结果进行判定,若计算结果表明拌和后的混凝土温度复核验标要求,那么可立刻进行混凝土拌和,若计算结果表明拌和后的温度不能达到验标要求,通过水加温等手段提高各原材料温度,重新进入下一道工序。

拌和站保温措施图

工艺流程图

6 结论

1)当需要对水进行加热处理时,水的加热温度不宜高于80℃。当骨料不加热时,水可加热至80℃以上,但搅拌时应先投入骨料和已加热的水,拌匀后再投入水泥。当加热水尚不能满足要求时,可将骨料均匀加热,其加热温度不应高于60℃。

2)混凝土搅拌时间宜较常温施工延长50%左右,冬季混凝土的搅拌时间每盘不少于180s。

3)当保证水温60℃、搅拌机棚内温度8℃、砂温度50℃、运输时间0.5h,到达施工现场浇注砼温度5.7℃>5℃满足设计及规范要求时,水泥和碎石最低温度可为-19℃,运输时的最低环境温度可为-19℃。所以当运输时间加长、外界环境气温改变时,可按照冬期砼拌和物热工计算公式反推自行调整水、砂、粗骨料的温度(温度在规范内),经测试结果表明试拌合站搅拌砼的质量及温度满足设计要求。

【推荐】

【新闻】工程机械如何正确的长期存放及

【资讯】2017中国(厦门)国际工程机械

【知识】混凝土搅拌运输车保养与维护要