摘要:随着环保压力的加剧,大到国家项目小到个人工程纷纷对环保提出更高的要求,全国各地也陆续出台了关于混凝土绿色生产的法律法规。如何降低混凝土生产过程中粉尘排放、控制噪音污染、实现污水回收,成为各混凝土机械制造商及混凝土生产企业所关注的重中之重。

随着环保压力的加剧,大到国家项目小到个人工程纷纷对环保提出更高的要求,全国各地也陆续出台了关于混凝土绿色生产的法律法规。如何降低混凝土生产过程中粉尘排放、控制噪音污染、实现污水回收,成为各混凝土机械制造商及混凝土生产企业所关注的重中之重。

如何为生产企业提供更优质、更环保的混凝土搅拌设备呢?山推建友机械股份有限公司(以下简称山推建友)经过不断的探索和努力,在山推股份的支持下自2014年起着手研发高环保、高性能的全环保型商混站,历时2年的技术改进和创新于2016年将全环保型商混站推向市场。经过近两年的客户验证,山推建友推出的全环保型商混站,以“绿色、环保、节能、高效”的特点受到用户的认可。

山推建友是如何按照混凝土绿色生产的最高标准要求,制定适应用户需求的全环保型搅拌站呢?下面就方案进行详细介绍:

一、搅拌站的粉尘控制:

山推建友全环保型商混站从设计之初就以”绿色、环保、节能、高效”作为产品的开发理念,并使之贯穿于产品的每一个细节上。

搅拌站粉尘控制:搅拌站生产过程中,产生粉尘的环节主要有:搅拌主机搅拌过程中会产生扬尘、螺旋输送机向各粉料计量斗内上料产生扬尘、斜皮带向骨料暂存斗内进料会产生扬尘、各粉料斗和骨料暂存斗向搅拌主机内投料产生扬尘、平皮带向斜皮带投料会产生扬尘。

针对以上这些扬尘产生点,我们根据不同的情况设计了不同的收尘、降尘处理。首先:针对骨料及粉料上料过程中产生的扬尘,全部进行了密封处理,防止粉尘外溢。然后根据进气量,选择大的脉冲式主机除尘器,将主机、粉料斗部分、骨料暂存斗部分产生的粉尘进行集中收尘处理,收完后的粉尘返回搅拌主机内进行利用。主机内部搅拌时产生的粉尘,由于扬尘量大,单纯依靠除尘器处理效果不佳,所以在主机内部设计了降尘系统,可以将搅拌时产生的扬尘率先进行降尘处理,保证最终的降尘效果。斜皮带向骨料暂存斗内投料时产生的粉尘,除了进行整体的封闭处理外,还增加了一个单独的脉冲除尘器进行除尘,保证该位置粉尘处理的效果。平皮带向斜皮带投料时产生的粉尘,首先设计成封闭式的结构,然后针对该位置进行单独的收尘处理。

而斜皮带部分内部用骨架及彩钢板包起来,不仅结构简单、方便实用,而且可以防止粉尘的外溢、防止砂石骨料的飞落、降低生产时的噪音,同时该结构为快速装配式结构,方便后期的检修和更换。整个斜皮带机及外侧的检修走台均进行整体外封装处理,与搅拌站主体封装和砂石料场封装融合到一起,进一步的防止粉尘外溢和砂石骨料的飞落,同时外观更加美观大气。

往水泥仓内打料时,由于粉尘产生量大,所以设计一个大面积的脉冲反吹式除尘器进行除尘,同时在打料时可能存在打爆的危险,因此在仓顶设置压力安全阀,当仓内压力过高时,将仓内的气体先排出,而多余的粉尘则进行集中的收尘处理,防止粉尘的外溢。

搅拌站主体部分及砂石料场部分均进行整体外包装,可以防止搅拌站主体及水泥仓部分粉尘的外溢,同时降低工作时的噪音污染。料场封装后可以进行整体的喷雾降尘处理,利用高压水泵将净化过的水加压,然后经高压管路传送至高压喷嘴进行雾化,雾化后的水滴可以吸附空气中的粉尘,粉尘被水滴吸附后沉降,从而达到降尘效果。而喷雾降尘系统可以设置多种启动模式:自动感应进料车辆启动、定时启动、粉尘检测系统联动。

二、搅拌站的噪音控制:

搅拌站生产时的噪音主要来自于:搅拌主机搅拌时的噪音、各种骨料投料时的噪音、各种粉料上料时粉料运输车的噪音、料场部分装载机工作时的噪音。

搅拌主机搅拌时的噪音:我公司设计的搅拌主机采用高品质、低噪音型电机减速机,同时搅拌叶片与衬板的间隙仅为一枚硬币的厚度,达到行业内最高水平,通过对骨料在主机内的投料点进行优化,使其位于搅拌主机的中心位置,不仅可以降低噪音,而且有效的避免了主机的抱轴,使主机清理周期从2天一次减少到1月一次。通过以上这些设计细节的处理,使搅拌主机搅拌时的噪音低于80db。静音高效的搅拌主机配套我公司研发的全环保180型混凝土搅拌站,其实际生产效率可以达到160m3/h,远高于行业平均水平。

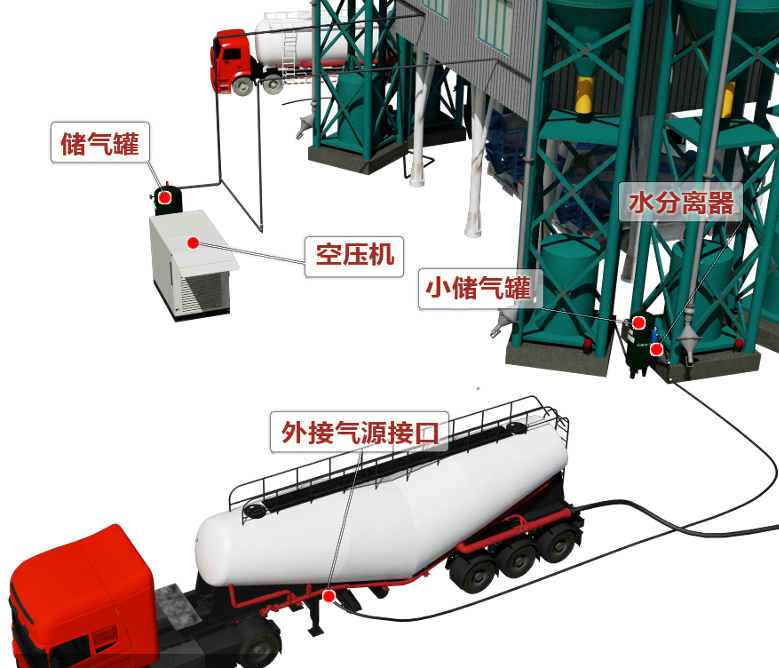

骨料投料时采用特殊设计的耐磨结构以及用非金属材料的衬板来替代传统的钢制衬板,从而可以降低骨料投料时的噪音。粉料上料时粉料运输车的噪音可以通过配置低压粉料输送系统来控制,该系统的主要原理是配置低压大排量的空压机,通过储气罐、管路等来为粉料运输车提供输送粉料所需的气压,从而可以实现对粉料运输车自带柴油机及空压机的替代,将粉料输送时的噪音从100db降低为70db,该系统同时具有输送效率高,降低粉料输送的成本等优点,每吨粉料可降低输送成本0.7元左右。

料场部分装载机上料时的噪音可以通过骨料自动上料系统来消除,该上料系统设置有大容量的骨料仓,原材料通过皮带机输送至不同的骨料仓内,生产时,骨料仓内的材料通过皮带输送至主楼。该系统不仅可以消除掉装载机的噪音,同时还可以降低骨料上料的成本。

三、搅拌站的废料及废水处理:

混凝土搅拌站生产过程中会产生非常多的废水、废渣,主要有:清洗混凝土搅拌车产生的废料、工地剩余或退回的混凝土、搅拌主机清洗产生的废料、斜皮带机清洗产生的废料、场地冲洗产生的废水等。

针对以上这些环节,我公司设计了高效、环保型混凝土砂石分离机及污水处理系统,该系统处理效率高,可以直接处理退回或废弃的混凝土,处理量达到35m³/h。同时可以进行搅拌车的内部及外部清洗,内部清洗产生的废料卸料至砂石分离机内进行砂石、浆水的分离。而冲洗斜皮带机产生的废料以及搅拌主机清洗产生的废料均可以通过管路或排水沟进入砂石分离机内进行分离处理。而清洗搅拌车外部产生的废水则流入砂石分离系统内进行分离处理。

我公司设计的砂石分离机具有:平地洗车、分离效果好、处理能力大、分体式砂石分离结构、维护方便、智能化程度高等优点。经砂石分离机分离后的砂石表面的含泥量、含粉量等指标满足国标要求,可以无须处理直接进行回用。而分离后的浆水一则可以搅拌均匀后通过压滤机来进行压滤处理,二则可以通过加压泵送入搅拌站内与清水掺和后用于混凝土的生产。经压滤机压滤后的泥饼可以用作道路地基材料或回填材料,同时还可以用作生产市政工程方砖、道牙、地面砖等小型预制构件。以年产30万方混凝土计算,回收的砂石及浆水每年可为企业节约40万左右,同时还节省了大量的废渣外运费等环保费用。

混凝土运输车辆也是产生污染的一个污染源,卸料时搅拌车进料斗内可能会残余部分混凝土,需设计冲洗装置进行冲洗。同时应配套洗车机,对搅拌车轮胎或整车进行冲洗,冲洗后的污水流入砂石分离和污水处理系统中进行处理。

绿色、环保、节能、高效已经成为预拌混凝土行业的发展趋势,不仅对搅拌站设备在设计上提出了要求,同时在搅拌站的整体规划布局时,也应贯穿这种设计理念,比如应考虑厂区的生产区和生活区分开,中间采用隔音处理;应能实现雨污分离的功能,雨水进行收集可用于搅拌站生产,污水经过合理的设计,集中流到砂石分离及污水处理系统内进行处理,处理后进行二次利用;合理设计车辆的物流通道,保证高峰时物流的通行能力。只有通过以上各个方面的相互配合、协同,才能真正实现混凝土的绿色生产,实现行业的可持续发展。